Процес

Головна | Процес

Крок 1

Передпроектна діяльність

Кожен проект починається з ідеї бажаного продукту чи деталі, зразка, креслення або технічних умов для нього. На цьому етапі менеджер проекту компанії Спецтехоснастка розробляє проектну пропозицію, надаючи оцінки часу та витрат на розробку та виготовлення пресформ. Після узгодження контракту та його підписання, проектна команда інструментального виробництва компанії Спецтехоснастка розробляє детальний графік проектування та виробництва, що дозволяє сторонам відстежувати прогрес у виробництві пресформи.

Крок 2

Дизайн прес-форми

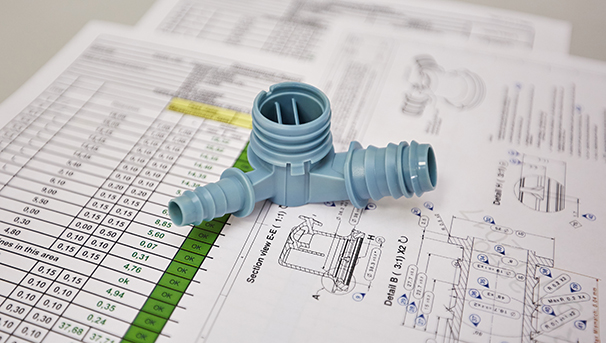

Конструкторське бюро компанії Спецтехоснастка складається з команди висококваліфікованих конструкторів та технологів. На підставі затверджених технічних умов та графіку проекту дизайнер розробляє 3D-моделі та креслення за допомогою програми SOLIDWORKS. Спілкування із замовником та схвалення дизайну замовником є частиною цього процесу. Вся інформація, що стосується затвердженої конструкції, будь-які внесені зміни та виправлення, зберігається в архіві і дозволяє компанії Спецтехоснастка виготовляти будь-які запчастини протягом усього часу роботи прес-форми в майбутньому.

Крок 3

Закупівля

Після остаточного затвердження конструкції прес-форми всі необхідні матеріали та компоненти замовляються службою постачання. Для виготовлення деталей форми інструментальний цех компанії Спецтехоснастка використовує сталі BOHLER, бронзу AMPCO, алюмінієві сплави THYSSEN KRUPP. Окрім деталей пресформ, виготовлених інструментальним цехом, форма складається також і із стандартних компонентів. Спецтехоснастка отримує стандартні елементи та системи від відомих виробників та постачальників, таких як DME, HASCO, HUSKY, STRACK, VEGA, BOLEX, FIBRO та ін.

Крок 4

Виробництво

Інструментальний цех компанії Спецтехоснастка виготовляє компоненти для форми згідно з 3D-моделями та 2D-кресленнями, наданими конструкторським бюро. Близько 60 кваліфікованих робітників експлуатують різноманітне обладнання для металообробки, включаючи 16 верстатів з ЧПУ. Обладнання складається з універсальних токарних і фрезерних верстатів, вертикальних і радіально свердлильних верстатів, плоскошліфувальних і круглошліфувальних верстатів для внутрішньої та зовнішньої шліфовки, координатно-розточувальних верстатів та ін. Для обробки електричним розрядом (EDM) використовуються ерозійні станки для вирізання дротом та ерозійні станки для прошивки електродами CHARMILLES (Швейцарія), лазерне зварювання. Обробні центри з ЧПУ від провідних європейських виробників, таких як DMG (Німеччина), HERMLE (Німеччина), TAJMAC-ZPS (Чехія), можуть обробляти деталі в трьох і п'яти осях. Програми ЧПУ розроблені програмою PowerMILL Pro від Autodesk.

Крок 5

Термічна обробка

Спецтехоснастка використовує вакуумну піч для досягнення бажаних результатів у процесі нормалізації та гартування сталі. Наша термообробна дільниця оснащена вакуумною піччю SECO / WARWICK 10.0 VPT-4025/24.

Крок 6

Шліфування

Загартовані деталі обробляються на шліфувальних верстатах. Робітники інструментального цеху Спецтехоснастки оснащені різними видами шліфувальних верстатів і має професійні знання та навички, сформовані десятиліттями. Операції з круглого зовнішнього, круглого внутрішнього, плоского, профільного шліфування та шліфування різьб виконуються з високою точністю.

Крок 7

Електроерозія

Однією з технологічних операцій високої точності є електроерозійна обробка (ЕЕО). Спецтехоснастка успішно використовує її з 1995 року у випадках, коли традиційних методів обробки металу недостатньо для досягнення бажаного результату.

Крок 8

Вимірювання

Розміри деталей контролюються вимірювальною лабораторією інструментального виробництва Спецтехоснастки, оснащеною сучасними вимірювальними машинами, такими як координатно-вимірювальна машина VISTA (Carl Zeiss), відео-вимірювальна WERTH, координатно вимірювальна Scope Check MB (WERTH) для сканування профілю та поверхні . На робочих місцях працівники використовують універсальні вимірювальні прилади, а також електронні лічильники TESA, мікрометри ETALON, штангенциркулі Mahr, штангенциркулі TESA різних типів і розмірів.

Крок 9

Збірка

Слюсарна дільниця інструментального цеху Спецтехоснастки - це місце, де сотні виготовлених та закуплених деталей складаються разом у готову форму. Кваліфіковані та досвідчені слюсарі перевіряють і шліфують деталі, та збирають форму, забезпечуючи надійність усіх компонентів та систем.

Крок 10

Тестування

Випробування форми на термопластавтоматі є важливим етапом у виробництві форми. Ми використовуємо сучасні західноєвропейські машини виробництва DEMAG, ARBURG та HUSKY для перевірки простоти встановлення та демонтажу пресформи; правильності з'єднань та коректність вприску, термічної стабілізації, вентиляції, системи захисту; переміщення деталей пневматичними та гідравлічними циліндрами, правильність функціонування гарячоканальної системи. Тестування проводиться як в режимі настройки, так і в режимі серійного виробництва відповідно до параметрів, необхідних замовнику.

Крок 11

Серійне виробництво

У багатьох випадках форми, виготовлені компанією Спецтехоснастка, залишаються у нас і використовуються для серійного виробництва пластикової упаковки та виробництва пластикових деталей для потреб наших клієнтів. За роки виробництва ми стали надійними партнерами для великої кількості компаній, включаючи такі відомі імена, як RAVAL, Premium Sound Solution, SodaStream, Kostal, DANONE, TRIORA, Agrinol, MGF, Kompozit, Dufa, ЗІП, Торчин, Щедро, Оліс, Olkom та інші.

Зв'яжіться з нами