Усунення несправностей: Налагоджування вашого процесу лиття під тиском для досягнення успіху

05.05.2025

Усунення несправностей: Розробка надійних процедур технічного обслуговування в операціях лиття пластику під тиском

05.05.2025Як зупинити утворення облою

Утворення облою на деталі може виникнути з кількох причин — від змін у процесі чи матеріалі до проблем з інструментом. Облой з’являється на кромці деталі вздовж лінії змикання прес-форми або в будь-якому місці, де у формі метал торкається металу, утворюючи межу деталі.

Найчастіше винуватцем є інструмент, тому розпізнавання типу облою та часу його виникнення може скерувати вас у правильному напрямку.

Перевірка інструменту

Поширеною першою реакцією для зменшення облою є зменшення швидкості впорскування. Хоча зменшення швидкості впорскування усуває облой шляхом підвищення в’язкості матеріалу, воно також збільшує тривалість циклу та все ще не усуває першопричину облою. Що ще гірше, облой може знову з’явитися під час фази паковання/утримання.

Спалах може виникнути під час заповнення (перший етап впорскування) або під час паковання/утримування (другий етап), і це може статися зі звичайними деталями та з тонкостінними деталями. Виявлення того, на якій стадії виникає облой, допомагає зменшити складність визначення причини. Простий тест полягає в тому, щоб довести тиск другого ступеня (паковання/утримання) до мінімуму, який допускає ТПА, який має бути нижче 500 psi пластичного тиску. Мета полягає в тому, щоб побачити ефект ледь заповненої матриці. Впорскування першого етапу заповнює від 92% до 99,9% деталі, але цей етап має закінчитися до того, як матриця заповниться. При мінімальному рівні тиску для другої фази легко перевірити, чи має деталь недолив у кінці впорскування першої стадії. Якщо при недоливі існує облой, ми можемо зосередитися на параметрах, що впливають на першу стадію впорскування. Якщо ви взагалі не отримуєте недолива, то відповіддю може бути налаштування точки пермикання, щоб уникнути надмірного заповнення матриці.

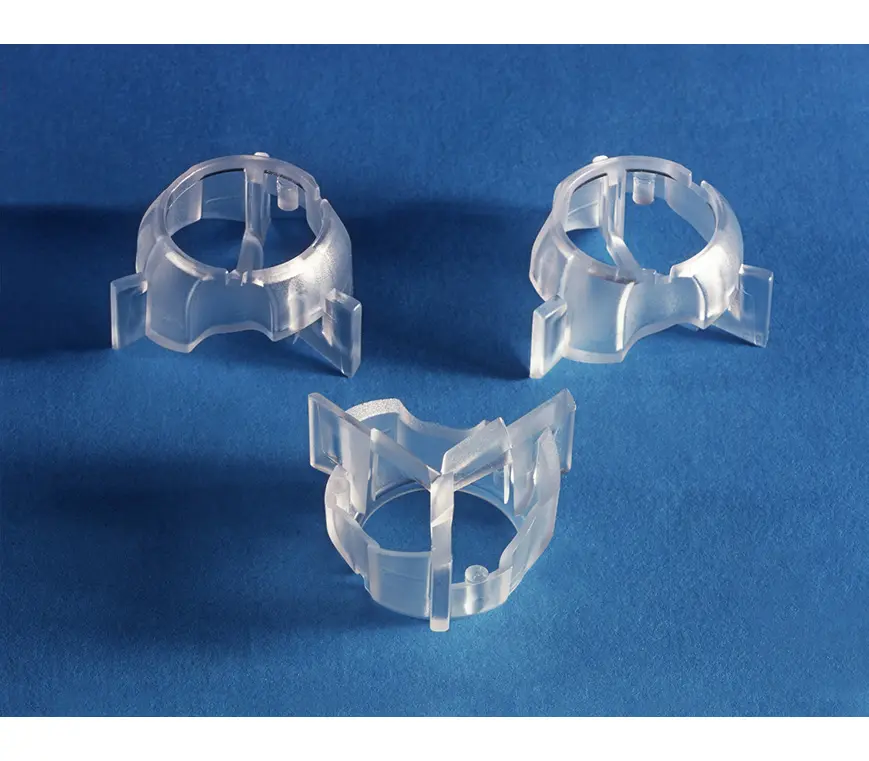

Правильне очищення форми може бути рішенням проблеми утворення облою.

Майте на увазі, що з тонкостінними деталями навіть недоливи можуть створити достатній тиск, щоб підірвати затискач. Але якщо ви бачите облой на деталі із «середньою» товщиною стінки після недоливу на першому етапі, найімовірнішою причиною є невідповідність лінії роз’єму в інструменті. Очистіть будь-який пластик, бруд або забруднення, які можуть перешкоджати правильному закриттю форми. Перевірте форму, особливо на наявність шматочків пластику за повзунами і внизу в кишеньках направляючих. Після такого обслуговування, якщо облой не зникне, перевірте на невідповідність лінії роз’єму за допомогою чутливого до тиску паперу, який може виявити, чи рівномірно затискається форма вздовж лінії роз’єму. Відповідний чутливий до тиску папір матиме номінальний тиск від 1400 до 7000 psi або від 7000 до 18 000 psi.

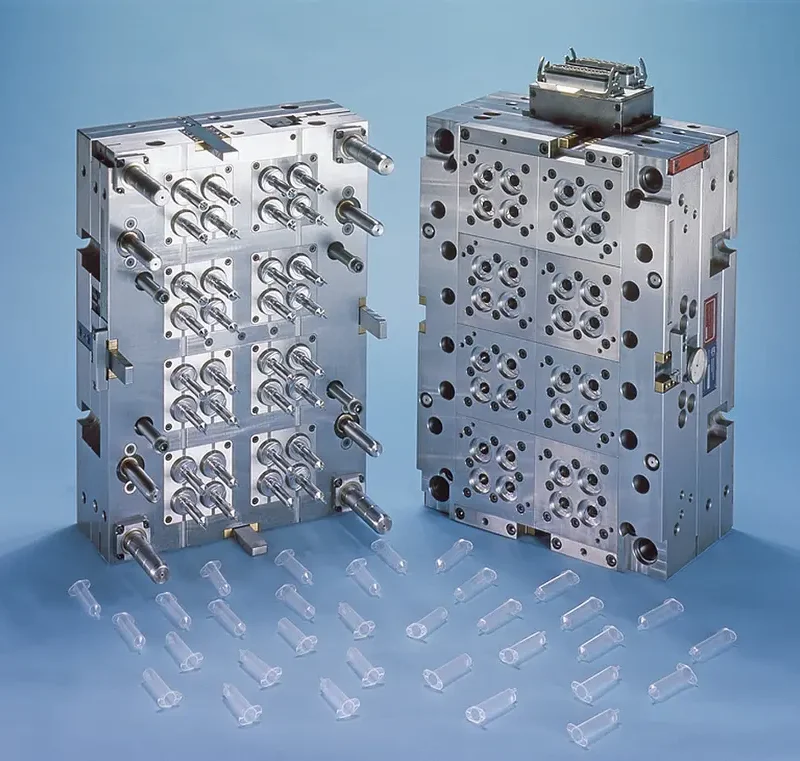

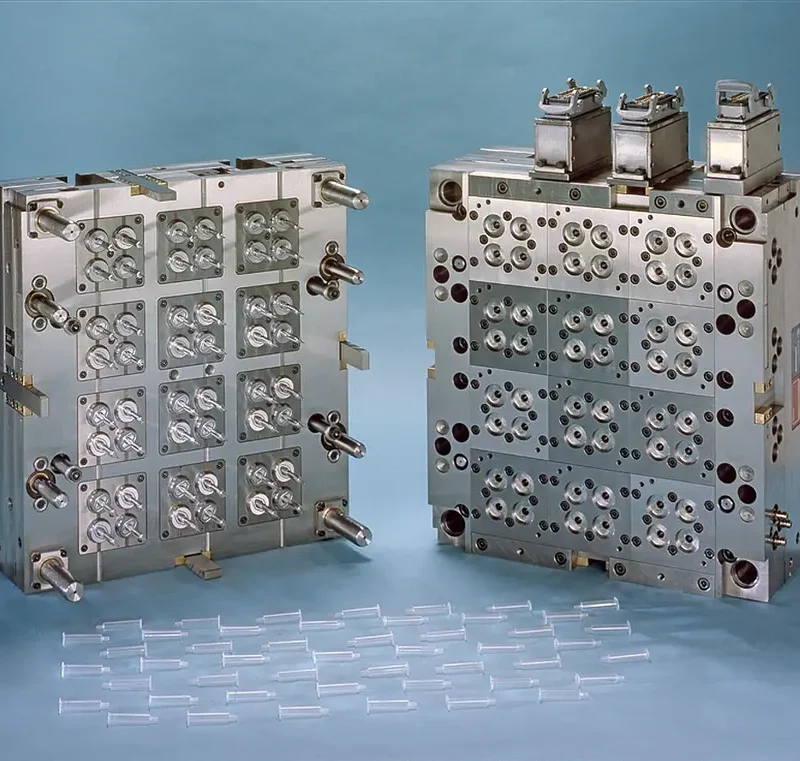

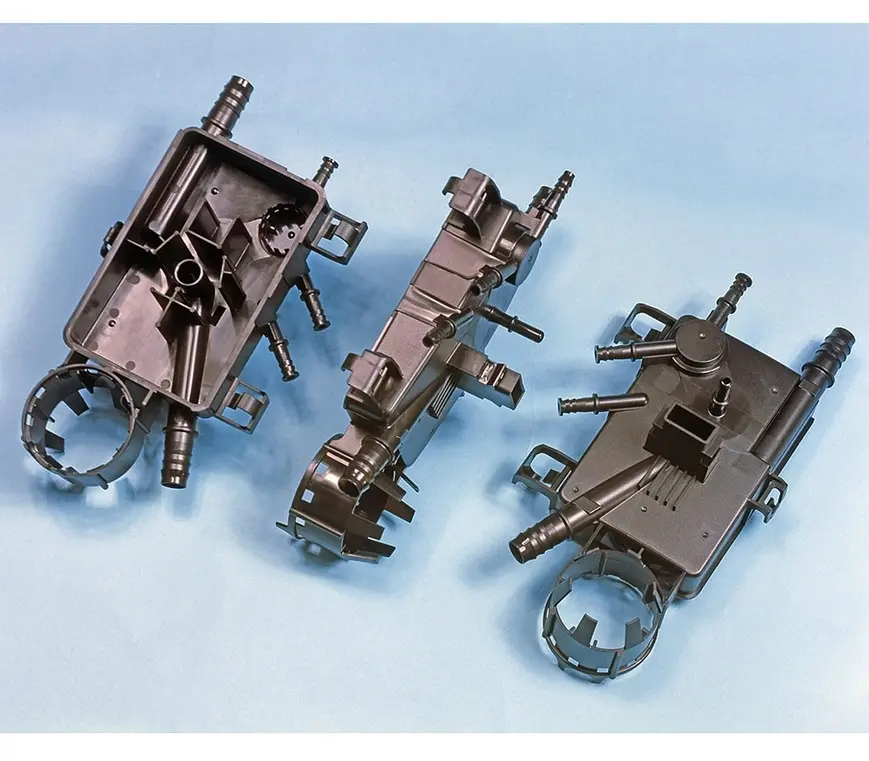

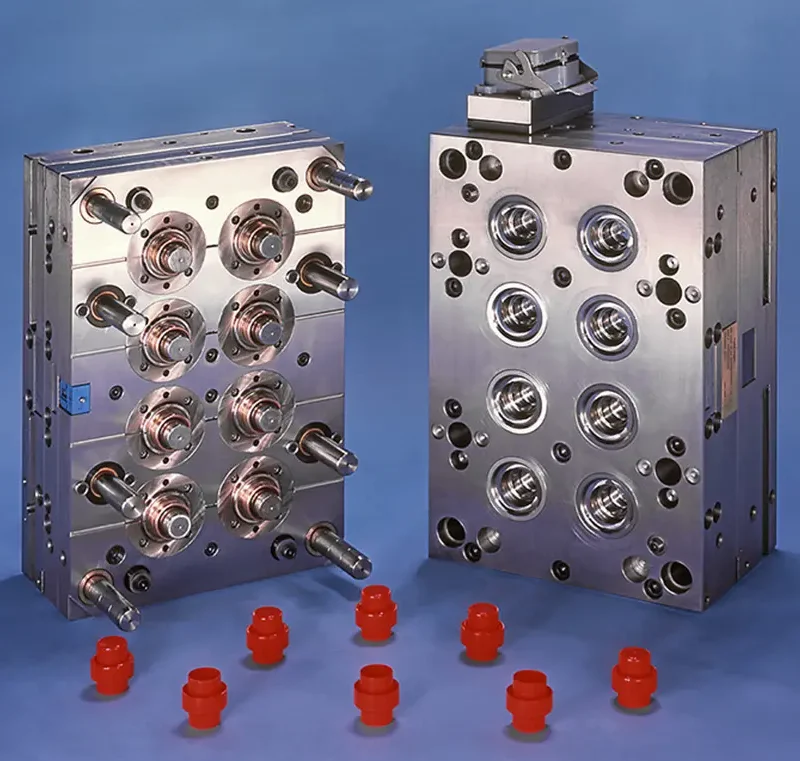

У багатомісних або сімейних прес-формах облой часто спричинений неправильним балансом потоку розплаву. Якщо заповнення порожнин нерівномірне, паковання не є однорідним. Ось чому на багатомісних формах може спостерігатися облой в одній порожнині та утяжини в іншій під час одного циклу лиття. Хоча це не є предметом цієї статті, існують встановлені процедури для визначення балансу прес-форми. (Однією з таких процедур є «5-етапний процес» від Beaumont Technologies, Ері, Пенсільванія.)

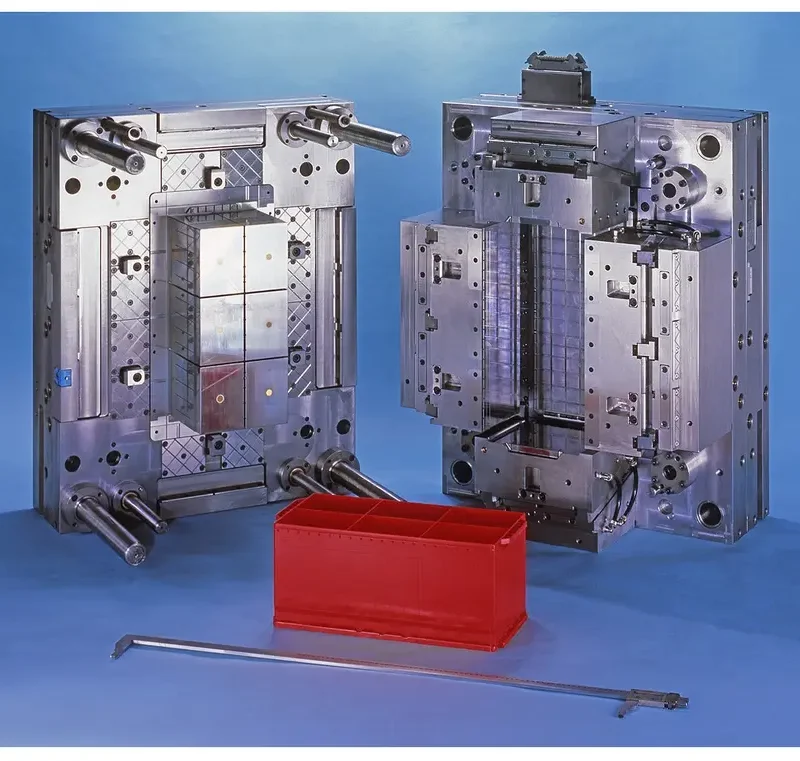

Невідповідна підтримка форми також може призвести до соблою. Виробники литва повинні розглянути, чи машина має достатньо опорних колонок у потрібних місцях для плит матриць та пуансонів.

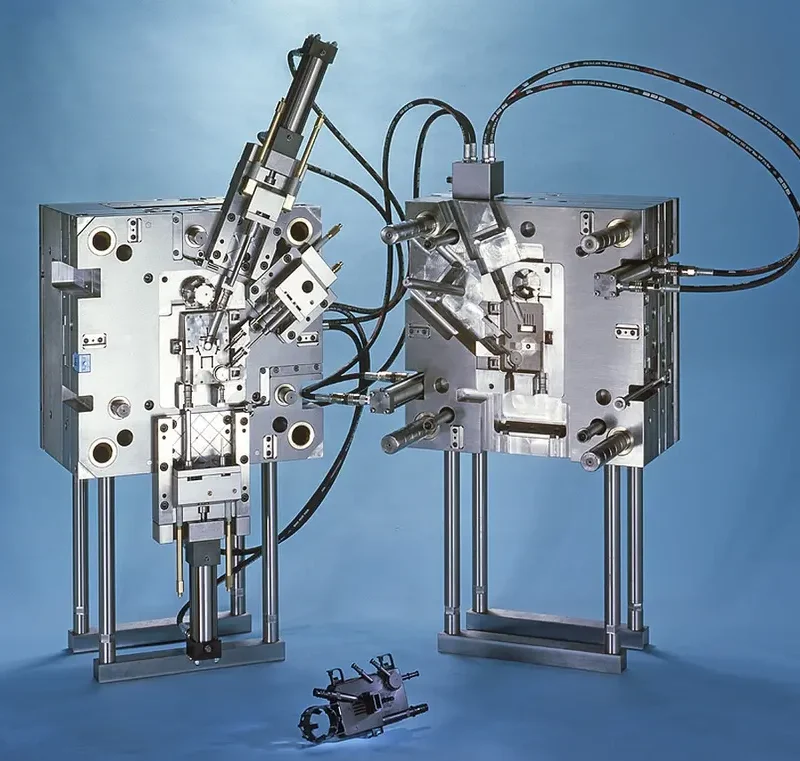

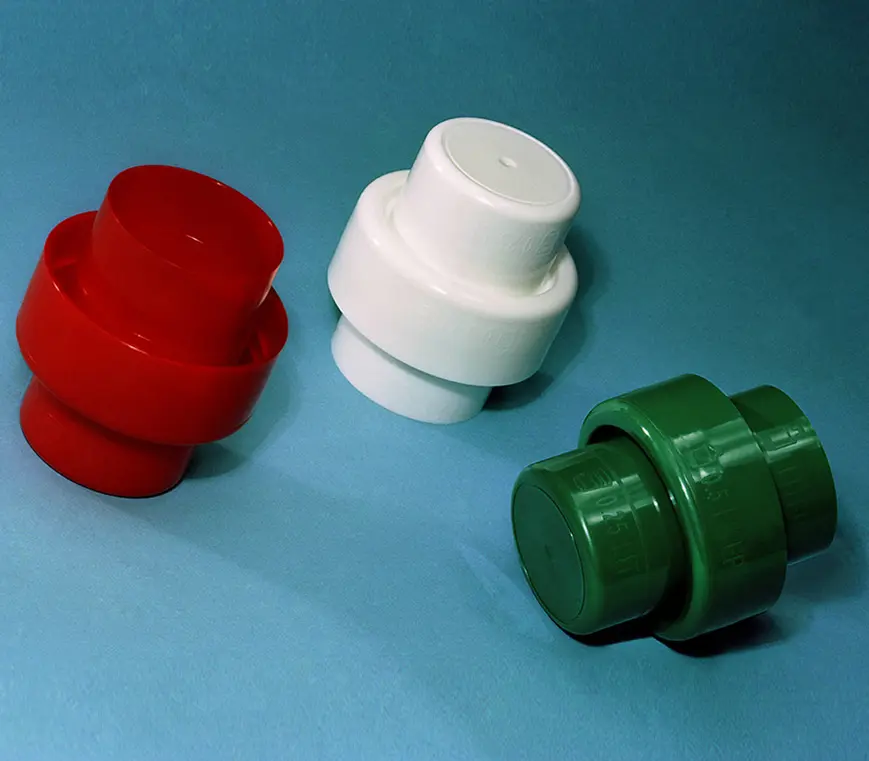

Ливникова втулка є ще одним можливим джерелом облою. Контактне зусилля сопла може коливатися від 5 до 15 тонн. Якщо теплове розширення змушує втулку «виростати» досить далеко за лінію роз’єму, контактна сила сопла може бути достатньою, щоб натиснути на рухому половину форми, намагаючись відкрити її. Для деталей без ливника виробники литва повинні перевірити довжину втулки ливника, поки вона гаряча

|

ОБЛОЙ: ПРИЧИНИ ТА ЗАСОБИ ЙОГО УСУНЕННЯ |

|

|

Можливі причини |

Можливі засоби усунення |

|

Відсутність стикування лінії роз’єму або пошкодження форми |

Очистити поверхні прес-форми та за повзунами і перевірити матрицю на наявність будь-яких перешкод для правильного змикання. Також перевірити, чи немає зміщення затискача, пошкодження інструменту, нерівномірного розтягування колони або неправильного рівня ТПА. Використовуйте чутливий до тиску папір, щоб перевірити тиск на лінії роз’єму в зоні облоя та зоні без облоя, коли інструмент знаходиться в ТПА. |

|

Неправильне кріплення форми |

Перевірити кількість, розташування та довжину опорних колонок у формі. |

|

Нерівномірний потік у багатомісній формі |

Використати “5-етапний процес” Beaumont для перевірки балансу прес-форми |

|

Занадто низьке зусилля змикання ТПА |

Зменшити тиск паковання/утримання. Використовувати ТПА з більшим зусиллям змикання. |

|

Занадто високе зусилля змикання ТПА |

Зменшити зусилля змикання |

|

Занадто довга ливникова втулка |

Для деталей без ливника перевірити теплове розширення втулки ливника в умовах виробництва. Може знадобитися коротша втулка. |

|

Надмірне заповнення матриці під час першого етапу лиття |

Відрегулювати положення відсікання першого етапу або зменшити розмір порції впорскування. Також перевірити реакцію машини на перемикання з етапу заповнення на етап паковання/утримання. |

|

Занадто низька в’язкість |

Випробувати температуру розплаву, щоб підтвердити, що вона не перевищує рекомендовану постачальником межу. Перевірити швидкість течії розплаву до та після формування на наявність ознак деградації. Мінімізувати час перебування розплаву. Якщо смола гігроскопічна, перевірити вміст вологи. Спробувати іншу партію смоли. Лише в крайньому випадку зменшити швидкість впорскування. |

Проблеми з змиканням

Далі розглянемо змикання. Якщо облой зосереджений у напрямку центру прес-форми, це може бути спричинено занадто високим тиском змикання. Якщо невелику прес-форму встановлено на великій плиті, сили, що діють на форму, можуть бути більшими на чотирьох зовнішніх кутах, ніж у центрі. Надмірний тиск змикання може «обгорнути» плити навколо форми. Щоб вирішити проблему, переконайтеся, що форма займає приблизно 70% відстані між колоннами.

Облой також може бути викликаний занадто малим тоннажем змикання. Якщо деталь проходить перший етап випробування з недоливом без формування облою, тоді фаза паковання/утримування може розсунути лінію роз’єму. Рішенням може бути збільшення тоннажу змикання. Особливо це стосується високошвидкісного наповнення в тонкостінних системах, для чого може знадобитися тиск пластиковий у соплі від 35 000 до 60 000 psi.

Неецнтрованість затискаачів може спричинити облой. Це може бути через те, що машина не вирівняна, що легко перевірити та виправити. Перевірка відсутності паралельності затискачів, яка також може викликати облой, потребує більше зусиль. Недорогі рішення включають використання стандартного квадратного пристосування та вимірювання розтягування колон (яке не повинно відрізнятися більше ніж на 0,002 дюйма). Кращим, але дорожчим шляхом є використання новішого лазерного методу перевірки паралельності.

Проблеми, пов’язані з процесом

Якщо в'язкість матеріалу надто низька, результатом може стати облой. Смола може стати занадто «текучою» з різних причин: надто висока температура плавлення, надмірний час перебування, що спричиняє деградацію, наявність вологи через неправильне сушіння (яка також руйнує деякі смоли) або надмірна кількість барвника, який містить носій з властивостями змащення. Ви можете вимірювати температуру розплаву на соплі за допомогою гарячого зонда або інфрачервоного датчика. Перевірка швидкості течії розплаву до та після формування може показати, чи є причиною деградація матеріалу. Зміна швидкості течії розплаву на 30% є прийнятною для ненаповнених смол, тоді як зміна на 40% або більше неприпустима. Однак збільшення течії розплаву на 40% або більше може бути прийнятним для наповнених смол. Також доступні прилади для перевірки вологості смоли. Якщо жодна з них не є проблемою, ви можете перейти на смолу з вищою в’язкістю, але це також може змінити робочі характеристики.

Портфоліо

Наші роботи

Зв'язатись з нами